航空機用炭素繊維連続バイアス織物製織装置

研究開発の背景及び経緯

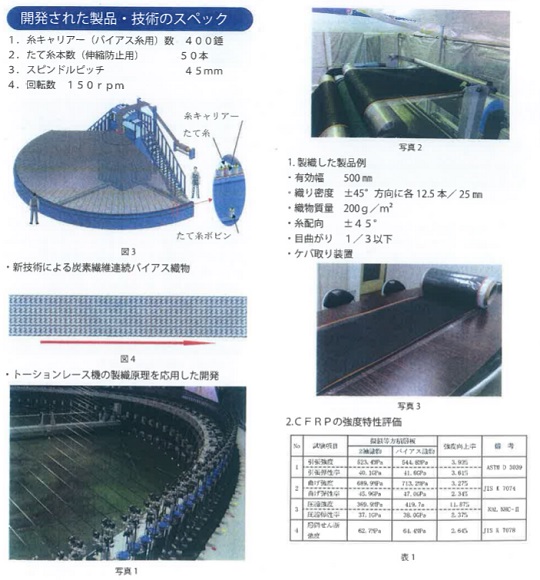

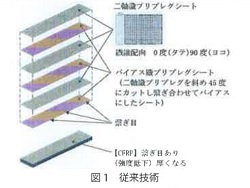

航空機の構造部材は近年、CFRPへの移行を強化している。CFRPへの移行により軽量化に伴う燃料向上効果に加え、組立作業工数の削減等の副効果も実証されている。しかし、CFRPは、従来材料のアルミ合金と比較した場合、素材コストとして3倍以上も高く、コスト面で大きな課題を抱える。これは炭素繊維のコスト高が主な原因であり、CFRP製造工程で生ずる材料ロス、工程ロスがコスト高を助長する大きな原因となっている。CFRPは、炭素繊維の経糸と緯糸が90度で交わる二軸織物に樹脂を含浸させたシート(以下、二軸織プリプレグ)と±45度のバイアス織物に樹脂を含浸させたシート(以下、バイアス織プリプレグ)を交互に複数枚積層しオートクレープ成型にて製造される。二軸織物は、経糸と緯糸が90度に交わる一般的な織物であり、炭素繊維を二軸製織する技術は確立されている。それに対し、±45度のバイアス織物は現状の技術では製織できず、二軸織物を斜め45度にカットして繋ぎ合わせるという非効率な工程を経て製造している(図1)。

こうした状況下、川下製造業者等には、これまでの素材・工程等の生産ロスを解消し、CFRPコストの大幅なてい低減を早期に実現させたいという強いニーズがあり、炭素繊維ならびに製織技術の開発が強く求められている(図2)。

研究開発の概要及び成果

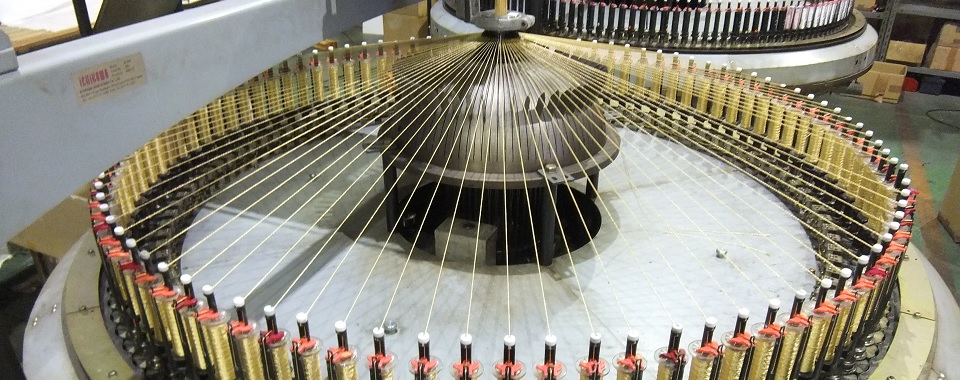

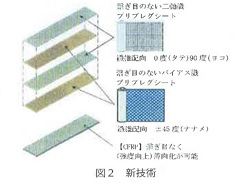

トーションレース機の製織原理を応用した繋ぎ目のない炭素繊維連続バイアス織物製織装置を開発することで、CFRPの低コスト化・高強度化を実現した(図3)(写真1)。

そのための主な開発内容として、以下を実施した。

- 1.広幅で高密度化に対応した製織技術の研究開発

・リードナイフを打ち込む前に筬打ち可能な間隔に広げた。 - 2.プレ開口装置の研究開発

- 3.高密度化に対応した筬打ち方法の研究開発

・密集した炭素繊維に損傷をさせずに、プレ開口装置及び筬打ちの駆動タイミングを確立した。 - 4.装置形状を半円(有端円)とする研究開発

・筒状に巻き取ることによる織物の折れを回避するため、フラットに展開して巻き取る(図4)(写真2)。 - 5.バイアス方向に製織された炭素繊維の目曲がりを抑え進直性を確立する研究開発

・炭素繊維の進直性を確保するため、織前から巻取りまでに目曲がり補正ガイドを設置した。 - 6.試織による製織技術の確立

・中禅性 CF 繊維を使用した織物を試織し、①織密度②質量③有効幅④長さ⑤厚さ⑥糸配向角度⑦目曲がり⑧目スキ度の測定を実施した(写真3)。 - 7.CFRPの強度特性評価

・試織したCF織物よりCFRPを成型し①引張②曲げ③圧縮④層間せん断の強度試験を実施した(表1)。

|

|